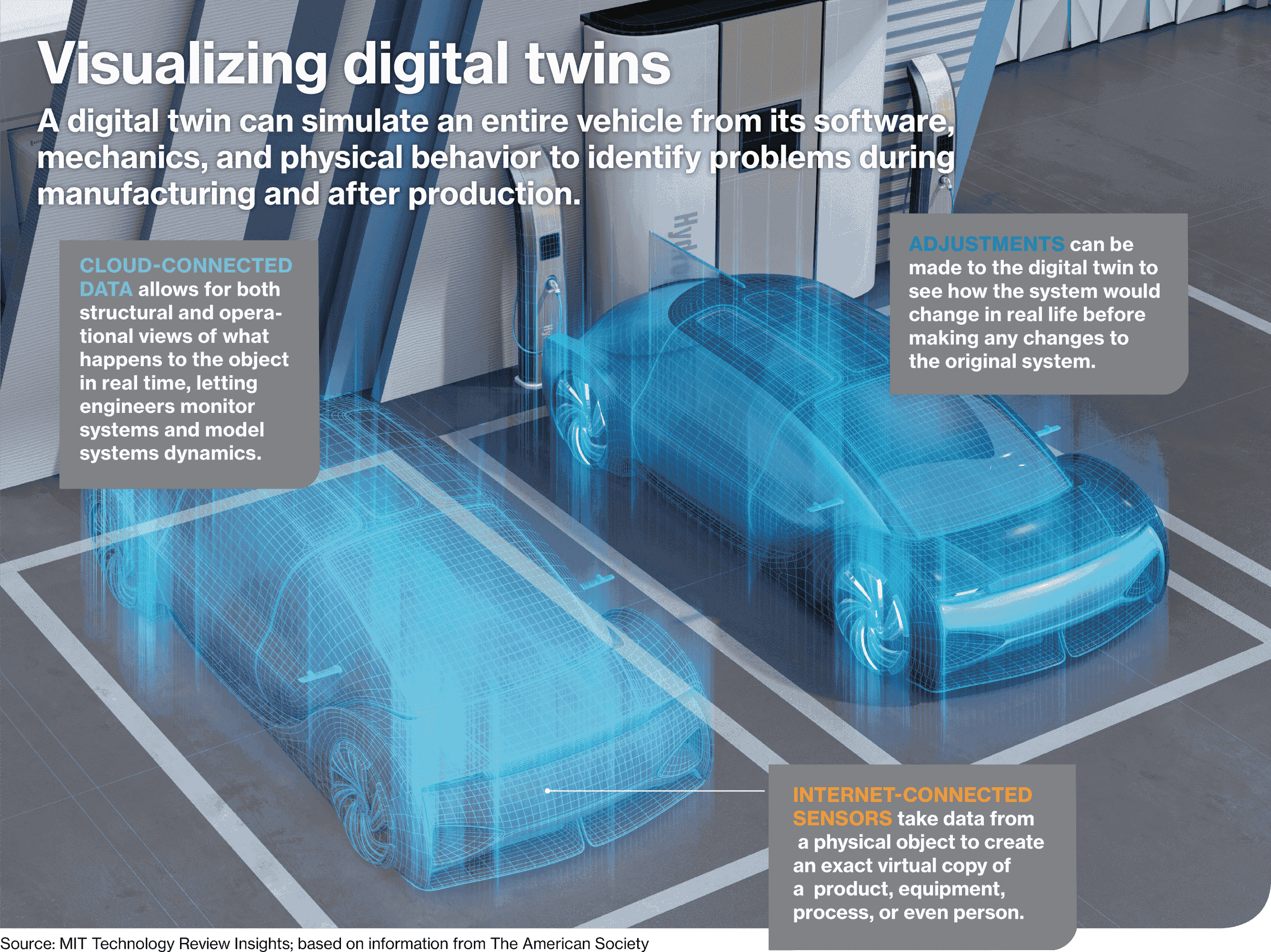

Reale Daten, gepaart mit digitalen Simulationen von Produkten – digitalen Zwillingen – liefern wertvolle Erkenntnisse, die Unternehmen dabei helfen, Probleme zu erkennen und zu lösen, bevor Prototypen in Produktion gehen, und Produkte vor Ort zu verwalten, sagt Alberto Ferrari, Senior Director von Model-Based Digital Thread Process Capability Center bei Raytheon.

“Wie sie sagen, ‘Alle Modelle sind falsch, aber einige von ihnen sind nützlich'”, sagt Ferrari. „Digitale Zwillinge, unterstützt durch Daten – als reale Fakten – sind eine Möglichkeit, Modelle zu identifizieren, die für die Entscheidungsfindung wirklich nützlich sind.“

Das Konzept hat begonnen, und der Markt für Digital-Twin-Technologien und -Tools wächst jährlich um 58 % und erreicht bis 2026 48 Milliarden US-Dollar, gegenüber 3,1 Milliarden US-Dollar im Jahr 2020. Der Einsatz der Technologie zur Erstellung digitaler Prototypen spart Ressourcen, Geld und Zeit. Mit der Technologie wird aber auch weit mehr simuliert, von der Stadtbevölkerung über Energiesysteme bis hin zum Einsatz neuer Dienste.

Nehmen wir zum Beispiel so unterschiedliche Hersteller wie Raytheon und die schwedische Destillerie Absolut Vodka, die die Technologie nutzen, um neue Produkte zu entwickeln und ihre Herstellungsprozesse zu rationalisieren, von der Lieferkette über die Produktion bis hin zu Recycling und Entsorgung. Singapur, London und mehrere Städte an der Golfküste von Texas haben digitale Zwillinge ihrer Gemeinden erstellt, um Facetten des Stadtmanagements zu bewältigen, einschließlich der Modellierung von Verkehrsmustern auf Stadtstraßen, der Analyse von Bautrends und der Vorhersage der Auswirkungen des Klimawandels. Und Unternehmen wie Bridgestone und der Drohnen-Dienstleister Zipline nutzen die Technologie gepaart mit Betriebsdaten, um neue Dienste zu starten.

Unternehmen haben digitale Zwillinge als Teil ihrer digitalen Transformation eingeführt, um Leistung zu simulieren, Schwachstellen zu identifizieren und Dienste effizienter zu betreiben. Die digitale Initiative eines jeden Unternehmens sollte untersuchen, ob ein Aspekt seines Produkts, seines Betriebs oder seiner Umgebung simuliert werden kann, um Erkenntnisse zu gewinnen.

Simulation von Konstruktion und Fertigung

Die heutigen Digital-Twin-Technologien haben ihre Grundlage in den vor mehr als drei Jahrzehnten entwickelten Werkzeugen für computergestütztes Design (CAD) und Computer Engineering. Diese Softwaresysteme ermöglichten es Ingenieuren, virtuelle Simulationen zu erstellen, um Änderungen in Produktdesigns zu testen. Ingenieure entwarfen eine Produktkomponente, wie beispielsweise ein Tragflügelprofil, auf einem Computer und beauftragten dann einen Modellbauer oder Bildhauer, den Artikel aus Ton, Holz oder Lagerkomponenten für physikalische Tests herzustellen.

Heute hat der Prozess das Prototyping-Stadium zu viel später im Prozess verlagert, da das massive Wachstum von Rechenleistung und Speicher es ermöglicht, nicht nur das gesamte Produkt zu prototypisieren, sondern auch andere Informationen zu integrieren, wie z. B. Informationen zur Rohmaterialversorgung Materialien, die für die Herstellung benötigten Komponenten und den Betrieb des Produkts im Feld.

„Wenn Sie sich diese CAD- und Engineering-Tools von vor 30 Jahren ansehen und die Augen ein wenig zusammenkneifen, würden Sie feststellen, dass es sich um digitale Zwillinge handelt“, sagt Scott Buchholz, Chief Technology Officer für Regierung und öffentliche Dienste und Forschungsdirektor für aufstrebende Technologien bei Deloitte Beratung. „Mit zunehmender Leistungsberechnung und -speicherung stieg die Möglichkeit, nützliche Simulationen durchzuführen, und wir gingen von Low-Fidelity-Renderings zu High-Fidelity-Simulationen über.“

Das Ergebnis ist, dass die Digital-Twin-Technologie eine Vielzahl von Branchen im Sturm erobert hat. Hersteller teurer Fahrzeuge und Infrastrukturprodukte profitieren von der Verkürzung des Design- und Entwicklungszyklus, wodurch Luft- und Raumfahrtunternehmen, Automobilhersteller und Stadtplanungsbehörden zu Early Adopters werden. Aber auch Startups setzen auf die Simulieren-First-Mentalität, um Produktverbesserungen schnell zu wiederholen.

Ein großer Vorteil: Digitale Zwillinge haben den physischen Bau von Prototypen in der Designpipeline viel weiter verdrängt. Einige Unternehmen, die Zero-Prototype-Initiativen verfolgen, zielen darauf ab, die Prototyping-Schritte vollständig zu eliminieren und Direkt-zu-Fertigung-Bemühungen zu ermöglichen, sagt Nand Kochhar, Vice President für die Automobil- und Transportindustrie bei Siemens Digital Industries Software.

Das ist eine massive Verschiebung gegenüber früheren Zeiten. „Ein typischer Produktentwicklungslebenszyklus lag zwischen sechs und acht Jahren“, sagt Kochhar über die Automobilherstellung. „Die Industrie hat daran gearbeitet, und jetzt haben sie einen Lebenszyklus von 18 oder 24 Monaten. Jetzt ist der Automobilbau stärker auf Software angewiesen, die zum bestimmenden Faktor im Lebenszyklus wird.“

Laden Sie den vollständigen Bericht herunter.